Principe de travail

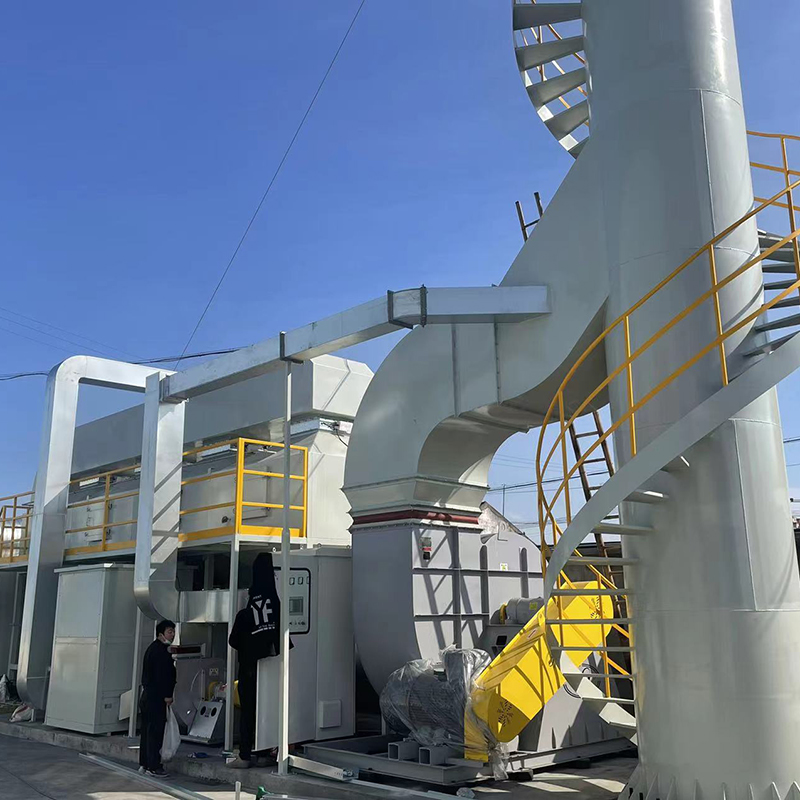

1. Adsorption du concentrateur rotatif zéolite

Adsorption efficace des COV: le concentrateur rotatif de zéolite dans le Système d'oxydant thermique rotatif (type cylindrique / disque) LQ-ADW-TO est un milieu d'adsorption central avec une efficacité d'adsorption extrêmement élevée. Après être entré dans le système, les gaz déchets contenant des COV traversent d'abord un préfiltre pour éliminer les particules, puis pénètre dans la zone d'adsorption du concentrateur rotatif de zéolite. Dans la zone d'adsorption, l'adsorbant de zéolite peut rapidement capturer des COV dans les gaz déchets, et l'air purifié est déchargé de la section de traitement rotatif pour garantir que les substances nocives dans les gaz déchets sont effectivement éliminées.

Multiple à haute concentration: la capacité d'adsorption du concentrateur rotatif de zéolite permet de concentrer la concentration à faible concentration et à volume élevé dans des gaz à faible volume à faible volume. Ce processus peut généralement atteindre un multiple de concentration de 5 à 15 fois, réduisant considérablement la consommation d'énergie et le coût du traitement ultérieur et l'amélioration de l'efficacité opérationnelle de l'ensemble du système.

2. Désorption et concentration du traitement thermique

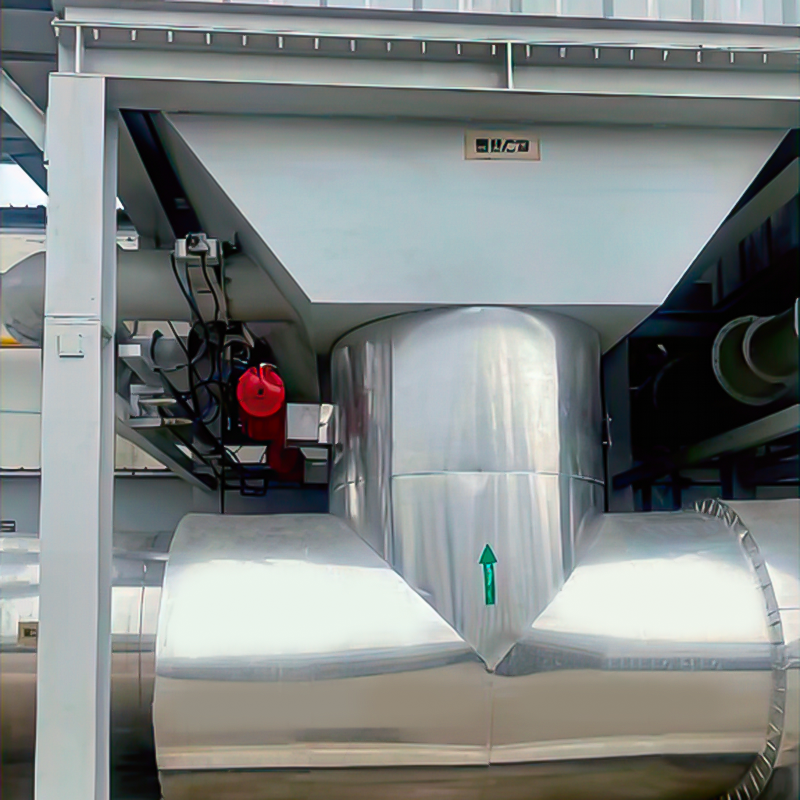

Traitement thermique dans la zone de régénération: après que le rotor de zéolite adsorbé avec des COV entre dans la zone de régénération, il est désorbé et concentré par traitement thermique. Dans la zone de régénération, le gaz à haute température est introduit pour libérer à nouveau les COV dans l'adsorbant de zéolite pour former un gaz d'échappement à haute concentration. Ce processus atteint non seulement la concentration de COV, mais fournit également les conditions nécessaires pour une incinération ultérieure à haute température.

Traitement du gaz d'échappement après désorption: les COV à haute concentration après désorption sont envoyés à l'échangeur de chaleur pour un chauffage supplémentaire afin de s'assurer qu'ils atteignent la température de réaction requise par l'équipement d'incinération à haute température à feu direct. Ce processus améliore encore l'efficacité de l'utilisation d'énergie du système et réduit la consommation d'énergie grâce à l'échange de chaleur efficace de l'échangeur de chaleur.

3. Décomposition oxydative de l'équipement d'incinération à haute température à feu direct

Réaction de combustion à haute température: Après être entré dans l'équipement d'incinération à haute température à feu direct, les gaz combustibles et nocifs à haute concentration sont chauffés à la température de réaction par combustion à haute température. Dans un environnement à haute température, les COV subissent une réaction d'oxydation et de décomposition pour générer du dioxyde de carbone inoffensif et une vapeur d'eau, réalisant une élimination efficace des gaz déchets.

Taux d'élimination élevé: l'efficacité de purification de l'équipement d'incinération à haute température à feu direct augmente avec l'augmentation de la température du four, et le taux d'élimination théorique peut atteindre plus de 99%. Ce taux d'élimination élevé garantit que le gaz d'échappement répond aux normes nationales ou régionales de protection de l'environnement et offre une garantie technique fiable pour le traitement des gaz industriels.

Sécurité du traitement des gaz à déchets mixtes

1. Surveillance et contrôle de la concentration

Surveillance LEL: Afin d'éviter le risque d'explosion, le gaz déchet mixte doit être surveillé et contrôlé avec précision avant d'entrer dans l'équipement d'incinération à haute température à feu direct pour s'assurer qu'il se situe dans la plage de moins de 1/4 de LEL (limite d'explosion). Grâce à un système de surveillance et de contrôle automatique en temps réel, la concentration de gaz d'échappement peut être ajustée à temps pour s'assurer qu'elle se trouve dans la plage de sécurité.

Mesures de contrôle de la sécurité: Sur la base de la surveillance de la concentration, les mesures correspondantes de contrôle de la sécurité doivent être prises, telles que la configuration des vannes de sécurité, des systèmes d'alarme, etc., pour faire face à des situations anormales possibles et assurer la sécurité du fonctionnement de l'équipement.

2. Mesures de prétraitement

Filtration et séparation: le gaz d'échappement ne doit pas contenir de particules de poussière ou de brume d'huile qui provoquent un blocage ou un flashback. Par conséquent, avant que le gaz d'échappement ne pénètre dans l'équipement d'incinération, il est nécessaire d'éliminer ces particules et la brume d'huile par des mesures de prétraitement telles que la filtration et la séparation. L'équipement de prétraitement peut intercepter efficacement les particules et la brume d'huile dans le gaz d'échappement, l'empêcher d'entrer dans l'équipement d'incinération et éviter le risque de blocage et de flashback.

Sélection de l'équipement de prétraitement: La sélection de l'équipement de prétraitement doit être basée sur les caractéristiques du gaz d'échappement pour s'assurer qu'elle peut éliminer efficacement les particules et la brume d'huile dans le gaz d'échappement. L'équipement de prétraitement commun comprend des filtres à sacs, des séparateurs de cyclone, etc. Ces équipements peuvent fournir des effets de prétraitement efficaces et assurer la sécurité du gaz d'échappement lorsqu'il entre dans l'équipement d'incinération.

3. Traitement des composants corrosifs

Sélection de matériaux résistants à la corrosion: Pour les gaz d'échappement contenant des composants corrosifs tels que le soufre et le chlore, le fabricant d'équipements doit être informé pendant la sélection afin que les matériaux résistants à la corrosion (tels que SUS2205 et plus) puissent être utilisés pour la fabrication d'équipements. Les matériaux résistants à la corrosion peuvent résister efficacement aux composants corrosifs du gaz d'échappement, prolonger la durée de vie de l'équipement et assurer la fiabilité du fonctionnement de l'équipement.

Mesures post-traitement: Dans le post-traitement, les gaz déchets contenant des composants corrosifs doivent également être traités spécialement, comme l'utilisation des neutralisateurs, des adsorbants, etc., pour éviter la corrosion et les dommages de l'équipement. Ces mesures de traitement peuvent réduire efficacement les composants corrosifs du gaz déchet et assurer le fonctionnement sûr de l'équipement.

4. Contrôle des émissions d'oxyde d'azote

Système de combustion à faible teneur en azote: Pour les zones où les émissions d'oxyde d'azote doivent être contrôlées, un système de combustion à faible émission d'azote doit être utilisé lors de l'achat d'un brûleur. Le système de combustion à faible émission d'azote peut réduire efficacement les oxydes d'azote générés pendant le processus de combustion et réduire l'impact sur l'environnement.

Équipement de traitement des gaz de queue: Les performances de l'équipement de traitement des gaz de queue affectent directement l'effet d'élimination des oxydes d'azote. Lors de la sélection de l'équipement, il est nécessaire de prêter attention à des facteurs tels que l'efficacité d'élimination, la stabilité de l'exploitation et le coût de maintenance de l'équipement pour s'assurer que l'équipement peut fonctionner de manière stable et réaliser l'effet de retrait attendu.

English

English русский

русский Français

Français Español

Español عربى

عربى